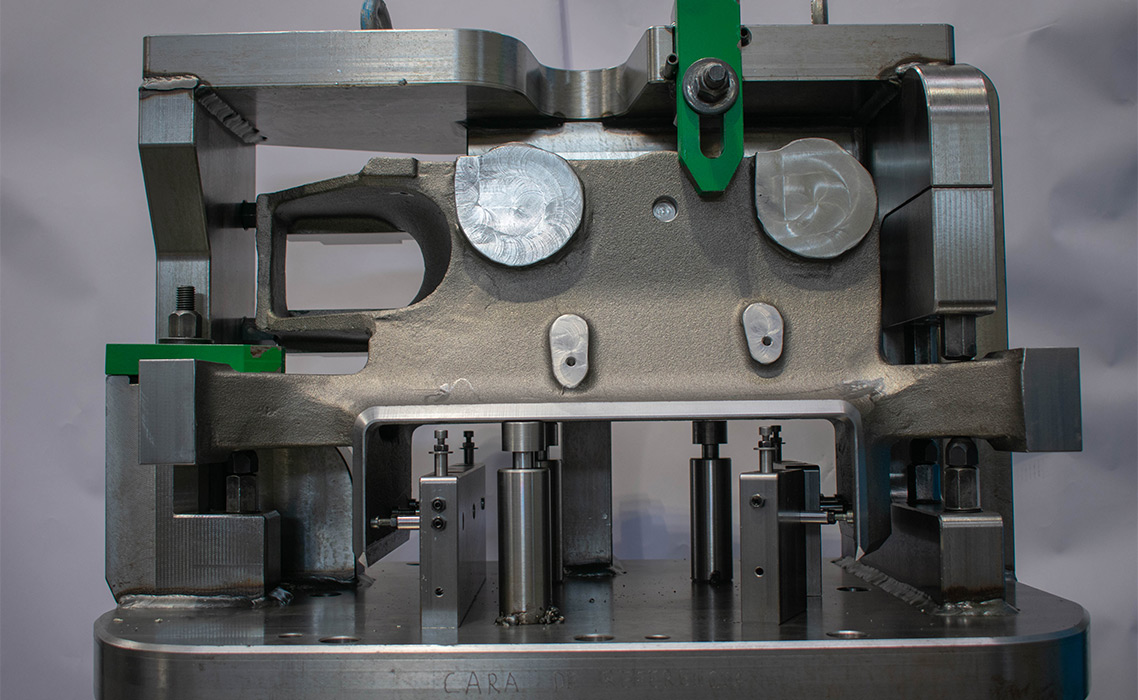

Utillaje es un conjunto de instrumentos y herramientas que optimizan la realización de las operaciones de un proceso de fabricación, mediante el posicionamiento y sujeción de una pieza o conjunto de piezas a un sistema de referencia, para poder ejecutar operaciones de diversa índole.

Finalidad del utillaje

La aplicación de los utillajes permite:

- Reducir los tiempos de fabricación.

- Disminuir los costes de producción.

- Mayor precisión en la fabricación.

- Alto grado de uniformidad.

- Intercambiabilidad.

Tipos de Utillajes

Podemos hacer una clasificación genérica según su:

- Aplicación, es decir, si se va a realizar operaciones de tipo mecanizado, ensamblaje, almacenamiento o inspección.

- Máquina: Tipo y nivel del sistema de automatización de fabricación.

- Dedicación, según si lo que se tiene en cuenta son el número de piezas o el número operaciones de utillaje.

- Uso principal, ya sea con el objetivo de posicionar y sujetar (Fixture) o actuar de guía para la herramienta (Jib).

- Productividad y versatilidad, que en este caso nos encontramos con utillaje estándar, utillaje dedicado a operaciones específicas o flexibles.

El utillaje estándar nos permite un bajo volumen de trabajo de producción y son más genéricas y flexibles, como por ejemplo ocurre con las mordazas, bridas, plato de garras, etc. Las dedicadas permiten operaciones y componentes específicos en altos volúmenes de producción, diseñadas bajo especificaciones según la planificación del proceso. Y por último las flexibles que combinan la ventaja de la flexibilidad del utillaje estándar con la productividad del utillaje dedicado.

Consideraciones para el diseño y selección de un utillaje

Si atendemos al proceso de fabricación, hay que tener en cuenta el tipo de molde bien sea abierto-cerrado, macho-hembra…, la temperatura de curado, precisión deseada y accesorios. Por otro lado y también importante, los requisitos estructurales, si se va a realizar operaciones a alta temperatura, tenemos que tomar en cuenta las características de dilatación del propio utillaje.

Requisitos y tipos de materiales más comunes en el utillaje

Los materiales más comunes para la fabricación de utillaje, teniendo en cuenta, la densidad, la capacidad calorífica específica, conductividad térmica, temperatura límite y coste, podemos destacar el Invar, Acero, Aluminio, Electroconformado del níquel, los materiales compuestos (CFRP, carbon Fibre Reinforced Polymer y CFRP, Glass Fibre Reinforced Polymer), cerámicos y siliconas aunque este último tiene un uso exclusivo como utillaje auxiliar para geometrías complejas e interiores de las piezas.

- Invar:

Ventaja:estabilidad dimensional, bajo coeficiente de expansión, alta conductividad y duraderos. Inconvenientes:alto coste y peso

- Acero:

Ventajas: alta conductividad, soldable y bajo coste. Inconvenientes: baja estabilidad dimensional a altas temperaturas y alta densidad.

- Aluminio:

Ventajas:fácil de mecanizar, alta conductividad térmica, baja densidad y bajo coste. Inconvenientes: baja rigidez a temperaturas superiores a los 180ª.

- Níquel:

Ventajas:Porosidad cero, estanqueidad perfecta, resistente a la corrosión, geometrías complejas. Inconvenientes: Alto coste y coeficiente de expansión térmico similar al Acero.

- Materiales compuestos (CFRP, GFRP):

Ventajas:Buena estabilidad dimensional, ligeros, buena resistencia química y evita problemas de dilatación. Inconvenintes:A elevadas temperatura, baja vida de utilización.

- Cerámicas:

Ventajas:Bajo coeficiente de expansión térmica, resistente a altas temperaturas. Inconvenientes:Fragilidad, largo tiempo de calentamiento y enfriamiento y mecanizado difícil.

- Silicona:

Ventajas:Modelos de geometrías complejas y bajo coste. Inconvenientes:Difícil control dimensional, baja durabilidad.

Tabla comparativa

Véase también

- Utillaje industrial

- Utillaje lítico

Referencias

Bibliografía